日産自動車は11月28日、次世代のクルマづくりに対応した革新的な生産技術を国内外の工場に導入すると発表した。まず栃木工場に330億円を投じ、新型車立ち上げにあわせ2020年から新たな生産技術によるクルマづくりを稼働させる。(佃モビリティ総研・松下 次男)

次世代のクルマづくりに対応した「ニッサン インテリジェント ファクトリー」を導入

横浜本社で開いた生産技術発表会で生産・SCM担当の坂本秀行副社長は革新的生産技術について「自動運転、EV(電気自動車)、コネクテッドの次世代技術に関連した生産分野の先進技術だ。この分野の高度化が日産飛躍のためのかなめとなる」と述べ、CASE時代に対応したモデル工場との考えを示した。

新たな生産技術は「ニッサン・インテリジェント・ファクトリー」の名称で導入、展開する。実用化するのは、多様な次世代パワートレインを一括搭載システムや鉄板と樹脂を同時塗装できる先進環境技術、IoT(モノのインターネット)に予知予防保全など多岐にわたる。開発に約6年間費やし、稼働後は大幅な省人・省力化に寄与するが、坂本副社長はそれ以上に「作業者への負担がなく、高齢者や女性など誰でも働ける近未来の工場である」と強調した。

栃木工場へ330億円投資し、次期新型車の生産にあわせて革新的生産工場を20年から稼働開始

最初に導入する栃木工場はインフィニティなどの上級クラスを生産する。そこで新たに先進技術を搭載した新型車を生産するのに合わせ、まず革新的な生産設備を配備することにした。

日産はEVのほか、電動化技術を応用した「e-POWER(イーパワー)」エンジン、自動運転機能のプロパイロットなどの先進技術を他社に先駆けて実用化する。半面で、こうした先進技術搭載車は生産工程も複雑、高度化することになった。さらに日産をはじめとした我が国のモノづくりの特色として“匠”の技能があるが、少子高齢化や人手不足からこれらの技能伝承が課題となっている。

これに対応した革新的な生産技術がインテリジェント・ファクトリーだ。「未来のクルマをつくる技術」「匠の技で育つロボット」「人とロボットの共生」の3つ柱に、今後、国内外の全工場へ順次、導入する。

栃木工場へ導入を皮切りに、内外の全工場へ順次、導入。ルノー、三菱自などのグループ展開も視野へ

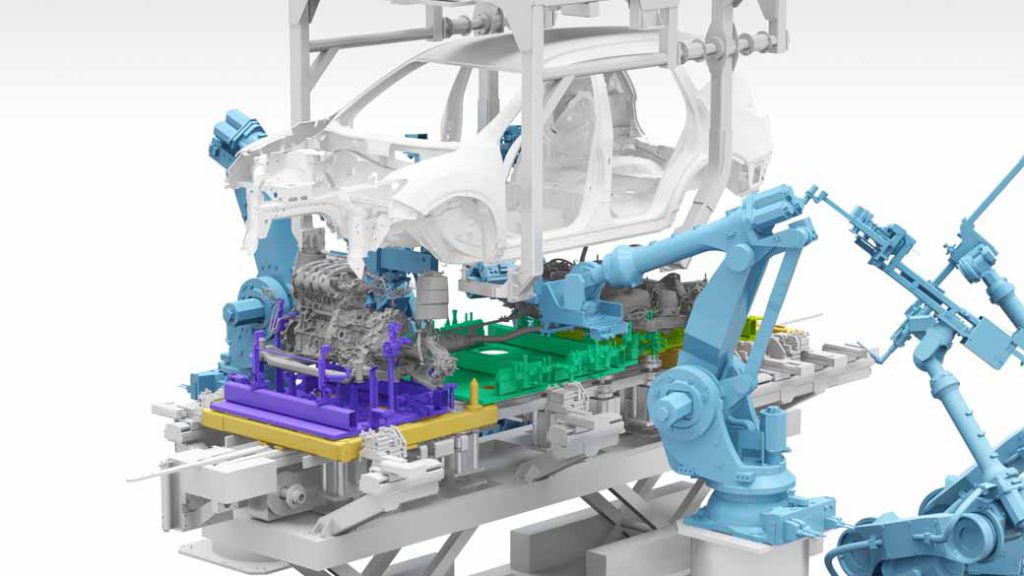

実用事例でいえば、例えば未来のクルマをつくる技術では「パワートレイン一括搭載システム」を開発した。これまでだと、EVやイーパワー、ガソリン車のパワートレインを6工程に分けて組み付けしなければならなかったが、これを1工程で27通りの組み合わせが実現できるようになった。また、作業工程で首、肩、腰などへ負担がかかっていたのも、無くなる。60歳以上の再雇用者なども働きやすくなるとしていた。

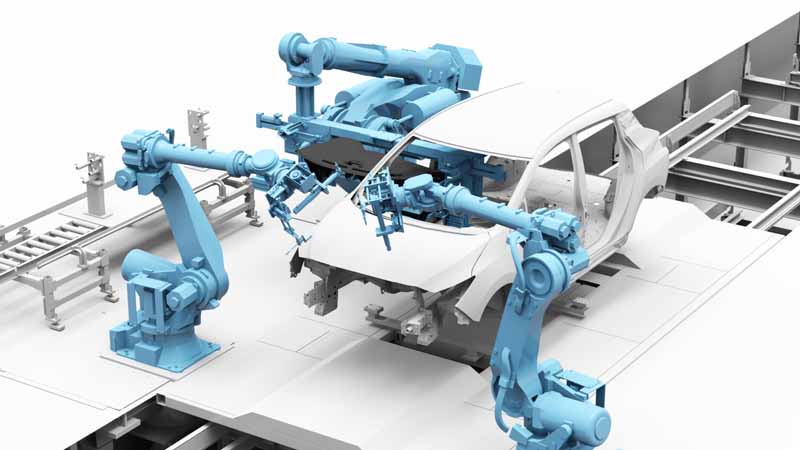

従来、車体パネルの接合箇所の水漏れを防止するシーリング工程では、施工する部位の形状が複雑なため、自動化が難しく、技能者の熟練した匠の技術に頼っていた。このような生産ラインでは刷毛やヘラでシーリングの塗布をし、仕上げる際の力加減や動かす角度を数値化し、ロボットに伝承する技能を可能にした。

塗装工程では、従来、高温で塗装する金属製のボディと低温で塗装する樹脂製バンパーは別々の工程が必要だった。今回、金属でも低温で塗装できる水系塗料の独自開発に成功し、材質の異なる部材の同時塗装を可能にした。また二酸化炭素(CO2)の排出量が25%低減でき、環境にも貢献できる。

パワートレイン一括搭載システムやボディ・バンパー同時塗装、IoTによる予知予防など実用化分野は多岐にわたる

デジタル化も進化させる。IoT化により、予知予防保全の故障前診断が可能なうえ、万が一、故障しても遠隔操作で対応処置できるようになった。これにより復旧時間は従来に比べ4割短縮できるという。

日産は栃木工場を皮切りに、インテリジェント・ファクトリーを他工場へと広げていく考えだが、課題は大掛かりな設備更新が必要となることだ。栃木工場では、2生産ラインのうち、1ラインが遊休化していたため、導入可能だが、稼働中の生産ラインは生産を止めなければならない。

坂本副社長は革新的な生産技術ラインの導入について「ほぼ新工場と同じ」と述べ、他工場では市場動向や新型車の投入時期にあわせて生産設備に更新に乗り出す考えを示した。また、ルノー、三菱自動車のアライアンス・グループへの導入についても「活用しない手はないだろう」とし、技術提案を働きかける方針だ。