FRPと向き合い続けた50年。未来を拓くその可能性

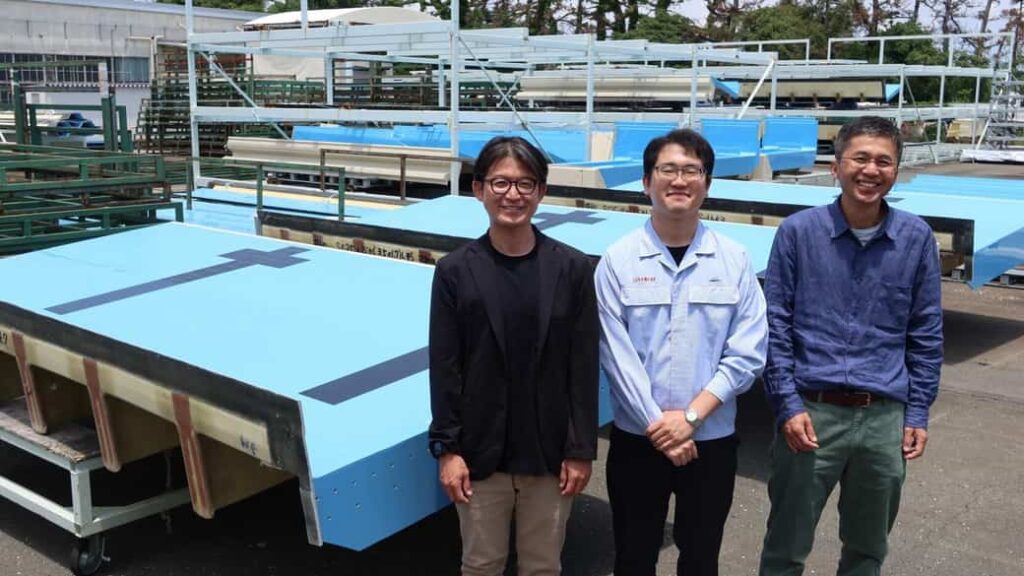

ヤマハ発動機のプール管理部は昨年の11月、第10回FRP複合構造・橋梁に関するシンポジウムに於いて、自らが研究を重ねてきた知見を束ねた『FRPプール50年の実績と構造的特徴に関する報告』と題した最後の論文発表した。

ヤマハ発動機は1974年、当時はコンクリート建設が一般的だったプール事業にボート開発で培った技術を応用して参入。以来、半世紀に亘って構造物としてのFRP(繊維強化プラスチック)の可能性を追求してきた。

そんなブール管理部に籍を置く松井健良氏は、「FRPは、樹脂とガラス繊維の組み合わせで幾らでも物性が変わります。そこに難しさがあり、また魅力でもあり、今後も社会に役立つ大きな可能性を秘めた材料だと信じています。

当社では、成長領域に経営資源を集中するため、昨年、半世紀にわたって展開してきたプール事業からの撤退を発表しました。

そうしたなかでFRPという、可能性をもった材料の特性や課題を学術的に共有することで、より良い社会づくりに役立てて頂きたいと考えました。今後もインフラ分野などでFRPの新たな活用の手掛かりになってくれたらと願っています。

当社が国内初のオールFRP製プールを発売したのは1974年。当時はコンクリート製のプールが主流でしたが、FRPの強さや軽さ、高い耐腐食性、また設計の自由度やメンテナンス性の高さといった長所を武器に需要を拡げていきました。

納入件数は累計6,500件を超え、新規公共スクールプールのシェアは約55%(2020年実績/当社調べ)、FRPプールに限れば約95%(同)と、国内プール事情の発展に大きな影響と存在感を残してきました。

積み上げた知見を「新たな活用」の手がかりに

当社のプール開発の特徴の一つに、プールを建築物ではなく、『工業製品』として捉える輸送機器メーカーならではのユニークな視点がありました。

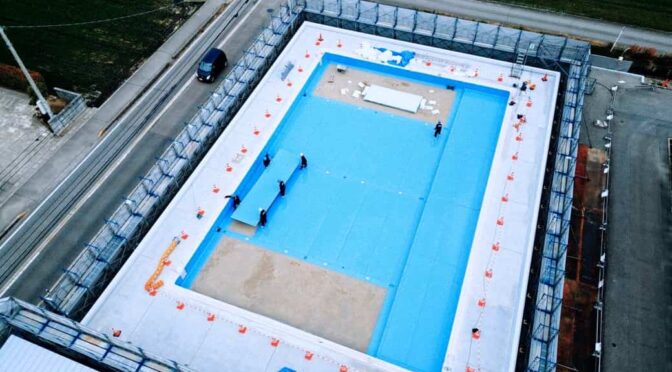

プールの底や側面に使うFRP製ユニットを工場で製造し、施工現場に運んでから接合を行う工法もそのひとつ。この独自のメソッドは、工期の短縮や品質管理などでも大きな優位性を生みました。

一方で、FRP材は温度収縮の大きな材料です。例えば極めて高い精度が求められる競技用プールへの適用は、非常に難しい課題でした。

そうした中でも先人たちは、FRPの伸縮度を管理する手法を開発するなどブレークスルーを実現し、世界水泳に採用された実績もあります。そうした知見を一つずつ積み上げてきた50年でした」と話す。

一方で同じ職場で今発表の論文を共著した内山仁平氏は、「東日本大震災で被災したプールの調査に行き、この事業の社会性を再認識しました。社会に貢献しているという実感が技術開発のモチベーションでした」と振り返る。

というのは2011年に発生した東日本大震災では、被災地で断水が続くなか、本体機能に被害が無かったヤマハのFRPプールの水が現地で生活用水として活用されたのだ。

スクールプールとして学校など公共施設としてだけでなく、ライフラインが滞る被災地でも人々の役に立っていたことに、FRPプールの社会貢献性の高さを感じたという。

同じく共著者として名を連ねる菊地秀和氏も、「事業が幕を下ろすこと( 撤退![]() )は残念ですが、新たな挑戦の機会として前向きに受け止めています。

)は残念ですが、新たな挑戦の機会として前向きに受け止めています。

例えばFRPを用いたポンツーン(浮桟橋)の開発・設計もそのひとつ。まずはこの領域で、プール設計の経験を活かしていきたい」と語った。

同社広報部でも「FRPの次の活用方法に目を向けるプール管理部の皆さんの挑戦にも今後光を当てられるよう、広報として応援できればと思います」と結んでいる。より良い社会のために、早晩FRPの新たな活用先が見つかるのかもしれない。