溶接品質安定化、電着塗装性向上を実現するための開発協力

神戸製鋼所![]() (本社:兵庫県神戸市中央区、代表取締役社長:勝川 四志彦)とパナソニック コネクト

(本社:兵庫県神戸市中央区、代表取締役社長:勝川 四志彦)とパナソニック コネクト![]() (PCO/本社:東京都中央区、代表取締役 執行役員 プレジデント・CEO:樋口 泰行)は5月7日、自動車・二輪業種での溶接品質の安定化、電着塗装性を向上させるアーク溶接新工法・新溶接材料の販売及び開発協力で協業した。

(PCO/本社:東京都中央区、代表取締役 執行役員 プレジデント・CEO:樋口 泰行)は5月7日、自動車・二輪業種での溶接品質の安定化、電着塗装性を向上させるアーク溶接新工法・新溶接材料の販売及び開発協力で協業した。

ちなみにパナソニック コネクトは2022年4月1日に、パナソニックグループの事業会社制への移行に伴い発足したB2B技術の中核会社。製造業としての100年の知見とソフトウェアを組み合わせたソリューションを提供している。

対してKOBELCOグループは、今中期経営計画(2024~2026年度)で「稼ぐ力の強化と成長追求」及び「CNへの挑戦」を最重要課題に掲げ、これらを実現するための変革「KOBELCO-X![]() (PDFファイルは7.7MB)」を推進。今協業に係る取組みは、AX(Ambidexterity:両利きの経営/既存事業の深化×新規事業機会探索)の一例だと考えているという。

(PDFファイルは7.7MB)」を推進。今協業に係る取組みは、AX(Ambidexterity:両利きの経営/既存事業の深化×新規事業機会探索)の一例だと考えているという。

写真は左から、神戸製鋼所の末永 和之氏とパナソニック コネクトの大塚 隆史氏

写真は左から、神戸製鋼所の末永 和之氏とパナソニック コネクトの大塚 隆史氏

既存課題を解決するべく新工法・新溶接材料普及を目指す

さて今回、両社が技術協定を交わした背景には、近年、地球環境の保全の観点から、世界各国で自動車の排ガス規制の強化が進んでいることがある。

そうしたなかで自動車メーカーは、燃費の向上やCO2排出削減を実現する方法を様々な角度から検討を続けており、その主要な解決策として車体の軽量化に取り組んでいる。

一方、鉄鋼メーカー各社は、この要請に応える形で高張力鋼板や亜鉛めっき鋼板を開発し、自動車メーカーもこれらの新しい鋼鈑の採用を拡大させている。

ところが、高張力鋼板では強度が高い代わりにプレス加工性が難しくなるため、加工精度の問題から板組みのバラツキ(板隙や狙い位置)が大きくなり、溶接工程での品質確保が課題となってきた。

また、2010年代から塗装を必要とする足回り部品などに於いて溶接後のビード表面に残存する溶接スラグによる腐食問題がクローズアップされ、溶接スラグ対策の必要性も高まっている。

そこで今回の協業では、両社が共同でこれらの問題を解決する新工法・新溶接材料の普及を目指す。

溶接性能と高速溶接等の両立を図れるのが新工法の強み

新工法では、幅広いビード形状や溶込み形状の適正化によりロバスト性(ギャップや狙い位置のズレなど、製造上のバラツキに対して溶接品質を安定的に確保する能力を指す)等の溶接性能と高速溶接等の両立を図る。

パナソニック コネクトは、神戸製鋼所の新工法AXELARCプロセスをベースに、自社の新ロボットコントローラーTAWERSへ適用し、保有する薄板溶接に関するノウハウを元にチューニングを施した新型ロボットコントローラーG4のオプションソフト「AXEL-AWP4」を開発・販売を開始する。

一方、神戸製鋼所は、同新工法に最適な新しい溶接ワイヤ「AXELARC™ AX-1AS」、「AXELARC™ AX-1A」の販売を開始。自社顧客に対して同新工法・新溶接材料の優位性を活かしていくで、顧客側に於けるの新工法の活用をサポートしていく。

—————————————————————–

両社が提案する新商品の具体的内容は以下の通り

—————————————————————–

神戸製鋼所が発売する新商品

神戸製鋼所は2024年11月よりAXELARC™プロセス搭載溶接ロボットシステムと専用溶接ワイヤを建設機械などの中厚板の溶接用途向けに販売開始している。

今回は同協業により、パナソニック コネクトが自動車・二輪業種の顧客企業に同プロセス製品を提案していく。

この新溶接プロセスは、新開発した専用溶接ワイヤ「AXELARC™ AX-1AS」、「AXELARC™ AX-1A」、とを組み合わせるもの。

それにより溶接速度アップ等による高能率、溶接スラグ低減による電着塗装性や亜鉛めっき鋼板における耐気孔性の向上、極低スパッタの実現など、更なる生産性向上、溶接品質向上に貢献することができるとした。

専用溶接ワイヤ「AXELARC™ AX-1AS」、「AXELARC™ AX-1A」

従来の正逆ワイヤ送給制御溶接施工では、コンタクトチップへの負担が大きく、長時間連続溶接性の確保に課題があった。

しかし新たに開発した「AXELARC™ AX-1AS」、「AXELARC™ AX-1A」は、ワイヤ表面に特殊な処理を施し、新溶接プロセスの特殊電流波形と組み合せることによって、長時間連続溶接性を飛躍的に向上させることができる。

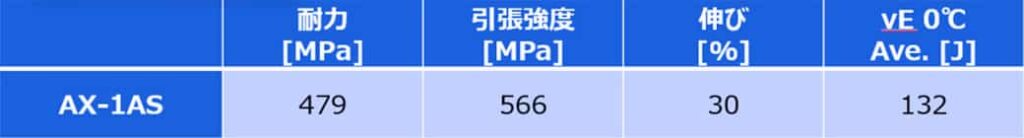

また、新溶接プロセスを用いての高速溶接でも良好なビード外観が得られるようにワイヤ成分も最適化しているため、長時間連続溶接性、溶接作業性、高溶着性、継手機械的性質が以下の図の通り優れている。

—————————————————————–

パナソニック コネクトが発売する新製品 = AXEL-AWP4」溶接

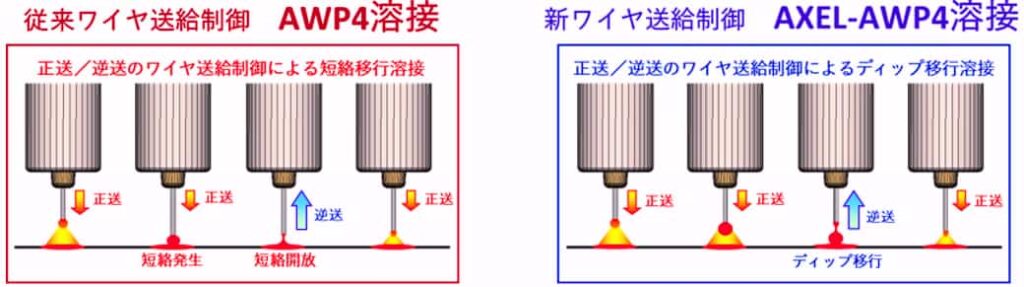

新ワイヤ送給制御の「AXEL-AWP4」溶接は、短絡移行の送給制御ではなく、正逆送給により溶滴を慣性により振り落とすドロップ移行溶接法をベースに、足回り部品に適した溶滴移行であるディップ移行溶接法(溶融池に溶滴をソフトに接触させて溶滴を供給していくディップ移行によるパルス溶接法)を採用している。

この新ワイヤ送給制御により、アーク反力より溶滴を離脱させることができなかった炭酸ガスアーク溶接でも、規則的な溶滴の離脱を実現するパルスアーク溶接が可能となった。

これにより低電流域から高電流域までの全電流域で低スパッタの炭酸ガスパルスアーク溶接が実現する。

「AXEL-AWP4」溶接ロボットシステムの構成

「AXEL-AWP4」搭載溶接ロボットシステムは、神戸製鋼所が新たに開発した「AXELARC™ AX-1AS」/「AXELARC™ AX-1A」ワイヤの組み合わせにより構成されている。

この世界初(2025年4月25日パナソニック コネクト調べ)の新ワイヤ送給制御の採用により、低電流域から高電流域までの低スパッタ性の他、炭酸ガスアーク溶接に於ける幅広いビード形状や溶込み形状の適正化を図ることができる。

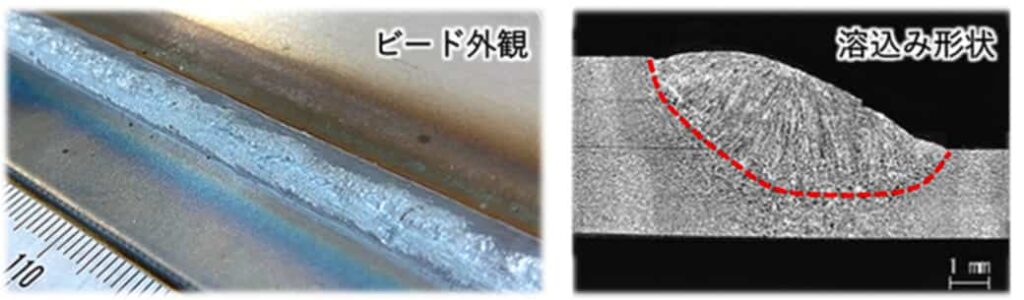

かつ高速溶接、スラグ付着のない滑らかなビード外観等の高品質な溶接が実現することで生産性向上・溶接品質向上に貢献する。

<主な特長>

1.幅広いビード形状/溶込み形状の適正化によるロバスト性向上

2.亜鉛めっき鋼板の溶接性向上

3.電着塗装性向上(AXELARC™ AX-1ASのみ対象)

1.幅広いビード形状/溶込み形状の適正化でロバスト性が向上

従来の短絡移行溶接であるAWP溶接に比べ、ディップ移行溶接法の「AXEL-AWP4」溶接は、適正なアーク長を確保しつつ、アークの広がりも得られる。

このため滑らかな幅広いビード形状を実現する。また炭酸ガスアーク溶接特有のなべ底の溶込み形状を担保しつつ、適正な溶込み深さも確保できる。またギャップや狙い位置ズレといったロバスト性に効果を発揮する。

2.亜鉛めっき鋼板の溶接性向上

炭酸ガスアーク溶接の本来の特長のアーク集中性が高く、溶融池(溶融金属)の粘性が低い特長を活用することで、亜鉛蒸気の排出が容易となる。またビード内部に残存するブローホールやビード表面のピットといった気孔抑制にも効果がある。

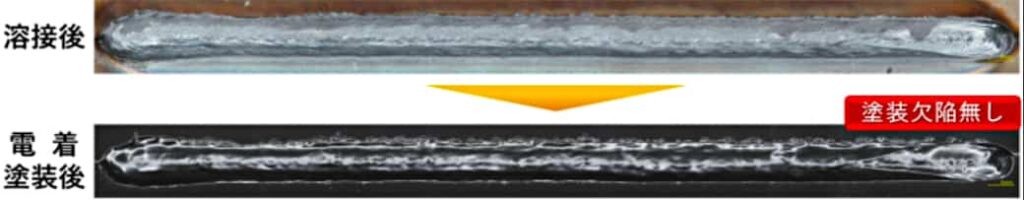

3.電着塗装性向上(AXELARC™ AX-1ASのみ対象)

ワイヤ組成を適正化させスラグ生成状態を調整した「AXELARC™ AX-1AS」ワイヤにより、炭酸ガスアーク溶接に於いても塗装剥がれの主要因であるシリコン系スラグがビード表面に付着することなく溶接できる。

よって電着塗装性を向上でき、また経年変化による塗装剥がれも抑制できる。

—————————————————————–

結果、ディップパルス溶接の「AXEL-AWP4」溶接は、以上のような3つの特長を持ち合わせている。

従って高張力鋼板や亜鉛めっき鋼板が使用され、かつ塗装を必要とする比較的板厚のある自動車部品の足回り部品をメインターゲットに、自動車業界及び二輪業界に新たな価値を提供できるとしている。

最後に現在、使用中のTAWERS「WG4コントローラー」へもユニット追加およびソフトウェアの更新することで「AXEL-AWP4」として使用することができるという。

—————————————————————–

パナソニック コネクト株式会社 ウェブサイト

https://connect.panasonic.com/jp-ja/![]()

▼パナソニック コネクト Newsroom

https://connect.panasonic.com/jp-ja/newsroom![]()

▼パナソニック コネクト DEI(Diversity, Equity & Inclusion)

https://connect.panasonic.com/jp-ja/about/sustainability/dei![]()

—————————————————————–

【問い合わせ先】

パナソニック コネクト株式会社 FA、溶接相談窓口

https://industrial.panasonic.com/cuif2/jp/contact-us?field_contact_group=13![]()