日本製鉄の環境配慮型チタン「TranTixxii-Eco(トランティクシー・エコ)」が、スズキの鈴鹿8耐レース参戦車両に採用された。これを受けて日本製鉄は、モータースポーツを通じてカーボンニュートラル社会の実現に貢献する戦略を模索する。

より具体的には、今年8月1日から3日に掛けて三重県・鈴鹿サーキットで開催予定の「2025 FIM世界耐久選手権“コカ・コーラ”鈴鹿8時間耐久ロードレース 第46回大会(鈴鹿8耐レース)」に参戦するスズキの車両に、日本製鉄のの環境配慮型チタン「トランティクシー・エコ」が採用された。

なおそもそもチタン素材は、耐食性に優れ長期使用に耐えることから、カーボンニュートラル実現に貢献する金属材料でもある。

但しその一方で、チタンの製造過程で特にチタン鉱石からチタン単体を取り出す過程で多くの電力を使用し、CO2が排出される。

そこで日本製鉄は、2050年に向けてカーボンニュートラル実現を経営の最重要課題として、諸対策を検討・実行。その一環として今回、環境配慮型素材のトランティクシー・エコを開発に至った。

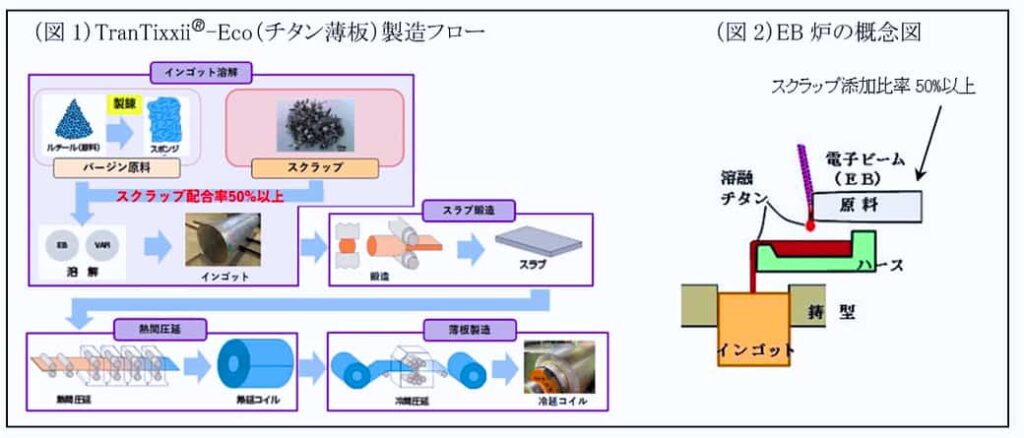

そんなトランティクシー・エコの製法は、チタンインゴットの原料としてチタンスクラップを50%以上添加することにより、省CO2・省資源を実現した環境配慮型の素材であり、東日本製鉄所直江津地区(直江津地区)にて製造されている。

純チタン素材自体は、チタン素材の中で最も加工性の良い素材であるが、極めて高純度に造り込みを行う必要があるため、チタンスクラップの使用に際しては、異材・異物が混入しないよう、非常に厳格な品質管理や前処理を要する。

この課題を解決するために、日鉄直江津チタン(所在地:直江津地区構内)の新型電子ビーム式溶解炉(EB炉)を活用している。

上記EB炉では、日本製鉄が鉄鋼製造で培った技術を応用し、独自の溶解プロセスにおけるスクラップ配置および電子ビーム照射パターンの最適な組み合わせを開発したことで、スクラップ多配合でも、インゴット成分を均質化することで従来の純チタンと変わらない高品質な作り込みを実現した。

また通常、チタンインゴットの原料には主としてバージン原料であるスポンジチタンを使用する訳だが、トランティクシー・エコでは原料の50%以上をスクラップリサイクルに置き換えられる。その結果、製錬工程におけるCO2発生量が50%以上削減できることになる。

現時点では、原料となるスクラップの調達及び製造能力に課題はあるものの、日本製鉄では今後、年間300トンの製造・供給に向けた体制を構築する構えだ。

対してスズキは、同大会の「エクスペリメンタルクラス(実験的クラス)」に「チームスズキCNチャレンジ」として参戦し、100%サステナブル燃料の使用や環境配慮型部品の導入を通じて、環境負荷の低減と走行性能向上の両立に挑戦している。

今回は、その取り組みの一環として、日本製鉄のトランティクシー・エコがスズキ参戦車両のマフラー材として使用される。

軽量・高強度というチタン本来の特性に、環境配慮という新たな価値を加えたトランティクシー・エコは、車両の軽量化と地球環境の保全の両立に貢献する。日本製鉄では、今後も高機能な環境配慮型素材の開発と提供を通じた独自技術を更に昇華させていくことで、地球の未来を守るための活動に尽力していくと話している。

▼本製鉄の意匠性チタンT「TranTixxii®(トランティクシー)」ブランドサイト

▼本製鉄の意匠性チタンT「TranTixxii®(トランティクシー)」ブランドサイト

https://www.nipponsteel.com/product/trantixxii/![]()

▼日本製鉄のデザイニングメタル,ホームページ

▼日本製鉄のデザイニングメタル,ホームページ

https://www.nipponsteel.com/product/use/design/![]()