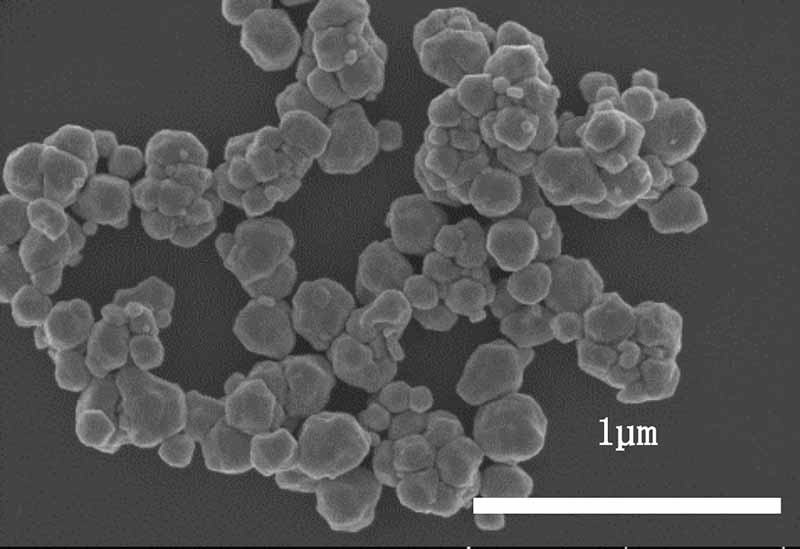

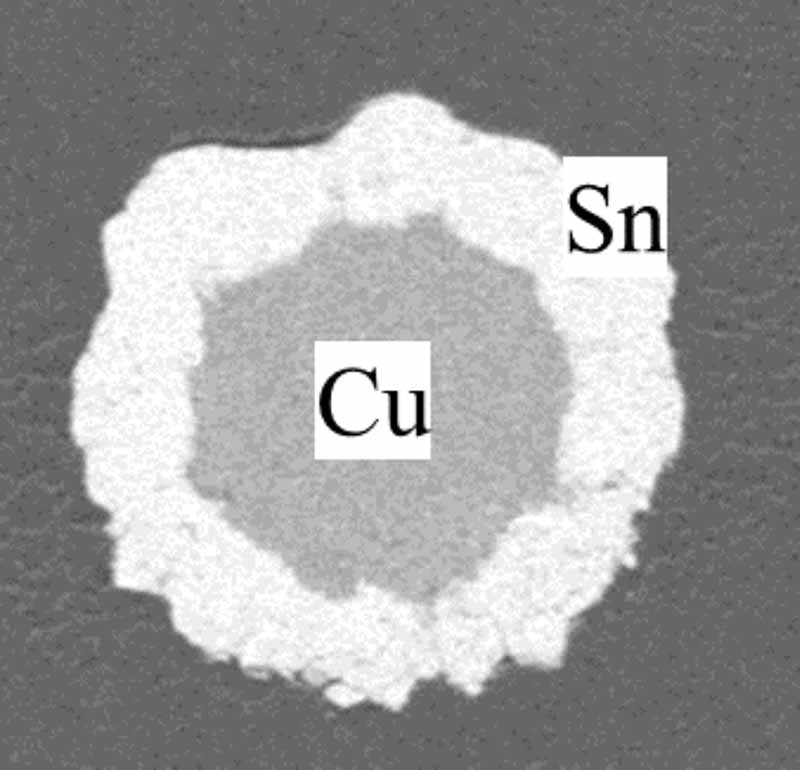

三菱マテリアル株式会社(本社:東京都千代田区、取締役社長:小野 直樹)は3月6日、低温焼結性を持つサブミクロン銅粒子(図1)を用いた接合材料(以下「焼結型銅接合材料」)と銅に錫を被膜させたコアシェル型粒子(図2)を用いた接合材料(以下「コアシェル型接合材料」)の2種類の焼結型接合材料を開発した。

同製品は、ハイブリッド自動車の高出力モーター電源制御用インバータをはじめとする次世代型パワーモジュール向けに採用が期待されているもの。

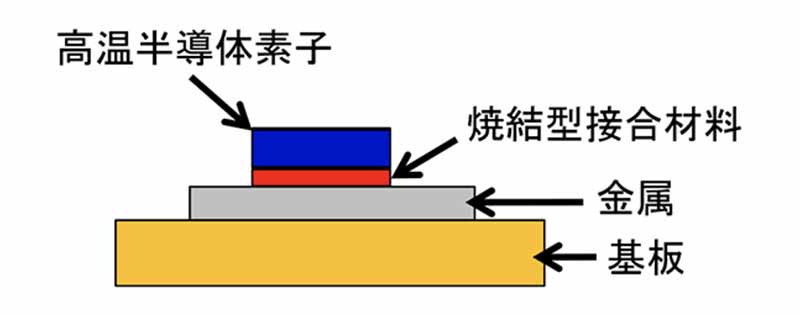

高出力モーター電源制御用インバータモジュール等の普及が加速する中、200℃以上の高温環境下でも動作可能なSiC(炭化ケイ素)やGaN(窒化ガリウム)等の高温半導体素子(図3)の利用拡大が見込まれている。しかし高温環境下で従来の素子接合材料である鉛フリーはんだは、融点が200℃程度で耐熱性が不十分であるため使用できなかった。

そこで同社は、異なる特徴を持つ2種類の新製品を開発。新製品はいずれも従来品の課題を解決しつつ、極めて高い耐熱性を有するものとなっている。

焼結型銅接合材料は、従来、銅粉末表面酸化膜除去のため活性ガスでの還元処理が必要だったが、新製品は低温で分解する有機分子でコーティングしているため、低温・不活性雰囲気での接合が可能となっている。

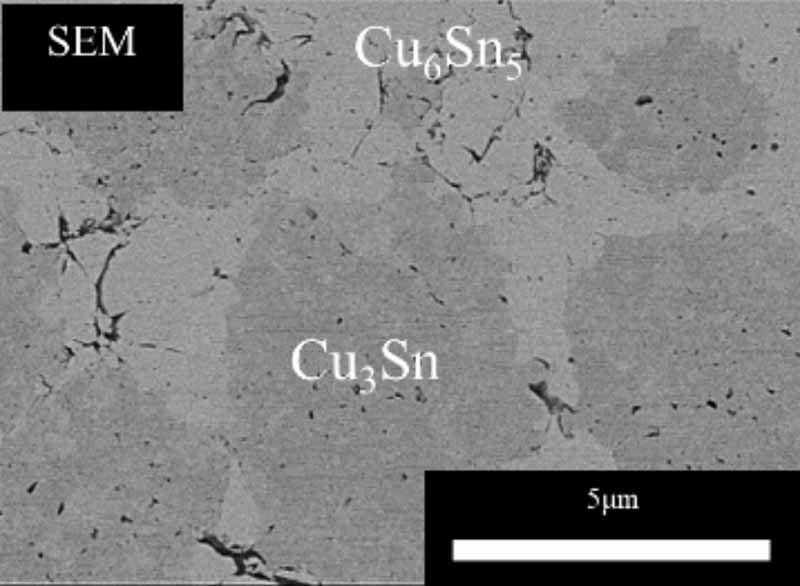

また、液相焼結による金属間化合物接合では、従来、長時間の熱処理が課題でしたが、新製品のコアシェル型接合材料は、コアシェル構造による錫と銅の反応活性化により、短時間での接合を実現している。

焼結型銅接合材料

粒子性状/銅:難溶性銅化合物を還元処理した独自開発粉末

特性・特徴/低温・不活性化雰囲気での接合

コアシェル型接合材料

粒子性状/銅と錫の液相焼結(図5)による金属間化合物:銅粒子の表面に錫を被覆させた独自開発粉末

特性・特徴/短時間での接合

新製品は、高い耐熱性と信頼性が求められる次世代パワーモジュール向けの焼結型接合材料として、利用の拡大が期待される。今回の開発については3 月11 日から3月13 日に拓殖大学文教キャンパスにて開催される「第33回 エレクトロニクス実装学会 春季講演大会」でも発表される予定。

同社では「長期経営方針においてユニークな技術により、人社会と地球のために新たなマテリアルを創造し、循環型社会に貢献するリーディングカンパニーとなることを目指しております。今後も独自の技術を活かした製品開発により、電力機器分野の発展に貢献してまいります」と話している。

<第33回エレクトロニクス実装学会講演大会 WEB サイト>

https://web.jiep.or.jp/event/convention.html ![]()