日本精工株式会社(本社:東京都品川区、代表者:取締役 代表執行役社長 内山 俊弘、以下NSK)は、独自の冷間成形技術を用いて、自動車の省燃費などに貢献する電動パワーステアリング(以下EPS)用部品の安全への信頼性向上と軽量化を実現する工法を開発した。

NSKは、同技術による完成品を、特に高い燃費効率が求められる中小型車向けとしてグローバルに拡販を図っていく構え。

なお同工法の開発背景は、地球温暖化対策が世界規模の関心事となっていることにある。日常生活の足となる自動車にも、一層の燃費向上が求められており、その重要な構成部品であるEPSには、開発の段階から安全性の確保はもちろん、小型・軽量化で省燃費に貢献する、高環境性能化が進められてきた。

そうした中NSKは、EPS用部品の安全への信頼性向上、軽量化を実現する独自の冷間成形技術を開発。

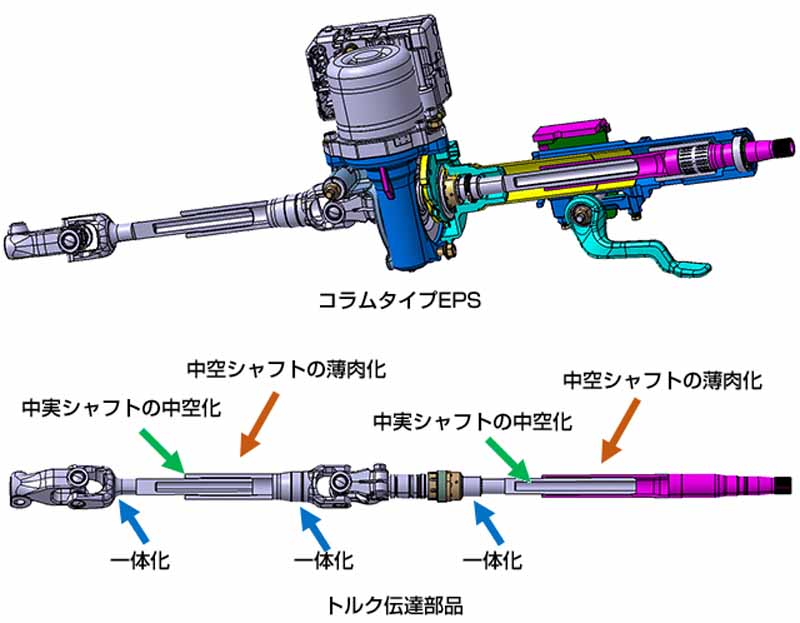

同技術は、シャフト部を中実から中空化、中空シャフトの薄肉化を可能にさせ、トルク伝達ユニットとして従来比約15%、システム全体としては従来比約2.5%の軽量化を実現している。

また、従来2部品を接合して構成していた部品を一体品にすることで、安全への信頼性向上も果たした。その特徴は以下の通り。

1.冷間成形による軽量化

– 中実シャフトの中空化。

– 中空シャフトの薄肉化。

2.冷間成形での一体化による信頼性向上

従来、シャフトヨークは2部品を圧入・加締め・溶接により接合を、トルクセンサシャフトも2部品を圧入・加締め結合をしているが、始めから1つの素材から造り、結合工程を無くすことで安全への信頼性を向上させた。

3.同工法の効果

– 軽量化により省エネ・省資源に貢献

– 安全・安心に貢献

– 製造時のCO2削減(溶接廃止)

NSKでは、「今後も最先端技術を実用化することで、自動車の安全性・環境性・快適性の向上に貢献していきます。

また今後、製品の改良や現地調達・現地生産の推進により、ステアリング事業においてグローバルに収益を伴う成長を目指します」と結んでいる。