日産自動車は2月26日、オンラインで報道陣を募り、次世代の「e-POWER」向け発電専用エンジンで、世界最高レベルの熱効率50%を実現するための技術的背景を説明した。現在、国内外の自動車メーカーを問わずガソリンエンジンの平均的な最高熱効率は30%台であり、いずれ開発が進んだとしても40%台前半が限界とされていた。そうしたなか同社が示した熱効率50%は、世界のエンジン開発の歴史上に於いても極めて革新的な値である。(坂上 賢治)

発電専用エンジンだからできるアプローチ

従来型エンジンは、車体に搭載された同ユニットの出力やトルクが、対象となるクルマの走行性能を大きく左右する役割を担っていた。従って多様な走行負荷領域をカバーするオールラウンドな出力特性を備えている必要があった。

一方で今回、日産が開発を目指しているエンジンは、e-POWERとして組み合わせる目的を持った発電専用エンジンであるため、動力源の使用領域を最も効率の良い回転数や、出力特性部分に限定できるのが既存エンジンとの大きな違いだ。

これによってエンジン燃焼をさらに高効率化することが可能となった。こうした考え方は、従来のエンジン開発とは全く異なったアプローチであり、今後、少なくとも2030年代位までの近未来の自動車にとって、化石燃焼エンジンが果たす役割が大きく変わってくることを意味する。

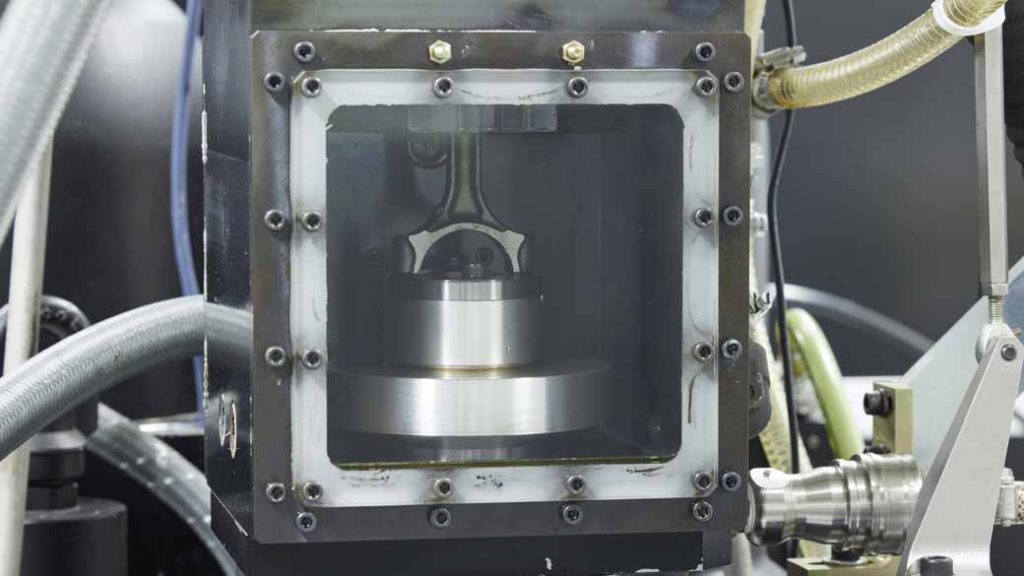

より具体的には、気筒内のガス流動(シリンダー内に吸入した混合気の流れ)や点火を強化し、より希釈された混合気を高圧縮比で確実に燃焼させるものとなる。

さらにバッテリー技術やエネルギーマネジメントの進化に併せ、エンジンの運転条件範囲をより効率的な領域で使用することに特化させることで、将来的に完全な定点運転が実現できた暁(あかつき)には、熱効率をより高めることも可能となる。

熱効率50%を実現する「STARC」コンセプト

以上が今回、日産が発表した新燃焼コンセプト「STARC(Strong Tumble and Appropriately stretched Robust ignition Channel)」である。それは、先の通り究極の定点運転で、熱効率を安定志向に持って行くための最適化手段であるとした考え方が基礎的な背景となっている。

一方、従来型エンジンの場合は冒頭に記した通り、車両の動力性能自体を担わなければならないため、混合気の希釈レベルに制約があり、気筒内のガス流動や点火方法、圧縮比など、様々な運転条件下のトレードオフ(例えば、動力性能の確保のために燃費を犠牲にするなど)によって様々な制約を受ける。

しかし、今事例ではエンジンを発電専用に特化し完全定点運転で使用するというブレークスルーな道筋をつけることにより、本来はコントロールが難しい熱効率のチューニングを飛躍的に向上させることができるようになった。

ちなみに日産社内に於ける研究・開発施設では、希釈方式として燃焼後の排気ガスの一部を、再循環させて再度吸気するEGRを使う場合で、熱効率は43%に向上。さらに燃料と酸素が過不足なく反応させる形のリーン燃焼を使う場合は、46%の熱効率を既に、多気筒エンジンにて実証しているという。

ロングストロークの専用エンジンで既存の常識を覆す

今後は、それらを(1)完全定点運転すること。(2)廃熱回収技術を組み合わせることで、熱効率50%が実現できることも確認したと話す。また仮であるが、将来的に自然エネルギー由来の合成燃料が開発された場合は、同ユニットの環境性能が飛躍的に高まる可能性もあるという。

同成果について、日産でパワートレイン部門を統括する平井俊弘専務執行役員は、「当社は2050年のカーボンニュートラルの実現に向け、2030年代早期に主要市場に投入する新型車をすべて電動車両とする目標を掲げており、それに向けて戦略的にパワートレインの開発を進めています。

日産の電動化戦略として、電気自動車(EV)のe-パワートレインおよび高性能バッテリーの開発を進めると共に、e-POWERをもうひとつの柱として位置付けています。というのは弊社のe-POWERシステムは従来の考え方とは全く異なったエンジンの使い方を可能とするからです。

それは脈々と培ってきた当社のエンジン開発とEV開発の経験を融合したユニークな技術です。e-POWERシステムだからこそ実現できる超高効率エンジンによって、LCA(ライフサイクルアセスメント/車両製造から使用、さらに廃棄・リサイクルに至る製品の環境負荷評価基準)で、CO2の大幅削減を図ると共に、多くのお客さまに電動車両の良さを感じて頂くことと組み合わせて、EV社会の実現をより強力に推進してきたいと考えています」と結んだ。