自動車車体に於いて、初の接合位置最適化技術を開発して採用される

JFE(ジェイ エフ イー)スチール株式会社(本社:東京都千代田区、代表取締役社長:柿木厚司)の『JFEトポロジー最適化技術』が、三菱自動車工業株式会社(MMC)の「アウトランダーPHEV S Edition」、新型「エクスパンダー」及び新型「エクリプスクロス」の構造用接着剤の塗布位置決定の設計手法として採用された。

これは、同社とMMCが共同で構造用接着剤の実車適用検討を行い、構造用接着剤の効率的な塗布位置を『JFEトポロジー最適化技術』で設計することにより、最小の接着剤使用量で、最大の性能向上を達成したことによるもの。

JFEは、CO2排出量削減や燃費向上を目的とした車体軽量化のニーズに対し、ハイテンなどの高機能鋼板を、顧客に提供すると共に、自動車の剛性や操縦安定性を向上させるための設計手法として、部品形状および接合位置の最適化に関する技術開発を行ってきた。

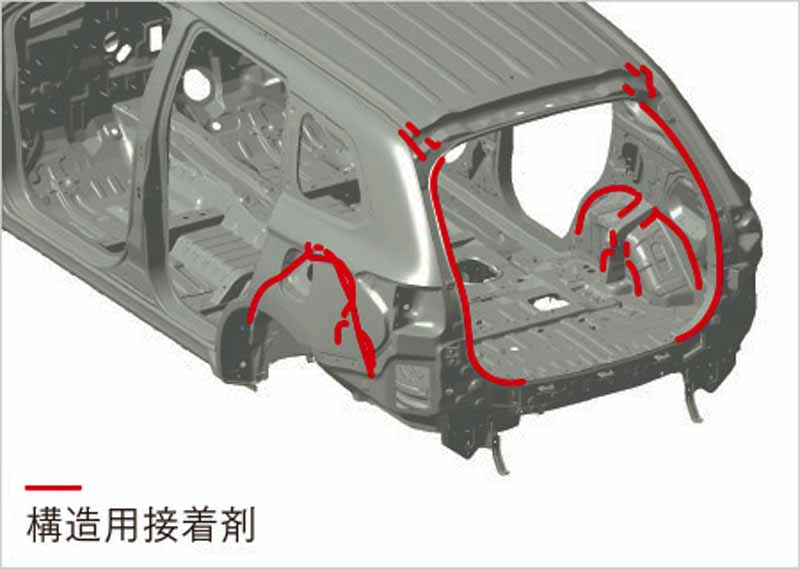

本来、自動車のボディ部品同士は、スポット溶接で結合されているが、特に高剛性が求められる部分(図の赤線部)は、スポット溶接と併せて、構造用接着剤を用いた面での接合も行う。

これは、重量増加を抑えながら車体剛性を向上させ、高い操縦安定性を可能にする方法の一つであるが、接着剤塗布によるコストアップが問題となっていた。

そのため、車体に合計100m以上あるフランジ(部品同士を接合するために、つばのような形状をしている部分のこと)部から、性能向上に有効な部分を効率よく抽出し、塗布量を少なくすることが車体設計に於いて求められていた。

トポロジー最適化技術は、こうした際、与えられた設計空間から要求特性に対し、最も効率のよい材料の分布を求めることができる解析方法である。

また併せて最も自由度の高い構造最適化手法の一つでもあり、従来は鋳物や樹脂の形状最適化に用いられてきた。

今回採用された『JFEトポロジー最適化技術』は、トポロジー最適化の解析プロセスを、同社が初めて、薄板からなる量産車体での部品接合位置最適化に応用したもので、車体剛性を効率的に向上させる接着剤の塗布位置を、高い精度で特定することができる。

今後、同社は素材提供だけでなく、顧客の商品性能向上を可能にするソリューションを提供するため、自動車の設計段階から顧客と協力し合うEVI活動(Early Vendor Involvement)を積極的に展開していくとしている。