愛知製鋼株式会社(本社:愛知県東海市、社長:藤岡高広)は、次世代の革新的な鍛造技術開発を進めるため、新たにサーボ式(※1)プレスの建設に着手する。

自動車のエンジン、トランスミッションなどのユニット系は強度・剛性に優れた特殊鋼からなる鍛造品が多く使われており、地球環境保護、商品競争力向上に向け、お客様である自動車メーカーからの軽量化、低燃費化、低コスト化のニーズは益々強くなっている。

愛知製鋼では、材料・工法を組み合わせる「鍛鋼一貫」(※2)での開発を従来から進めており、鍛造においては、中空化、取り代低減でのネットシェイプ化(※3)による加工コストの大幅低減、高強度化による部品軽量化などに取り組んでおり、その一環として、今回、革新的な工法開発が可能な鍛造用サーボ式プレスを導入する。

このサーボ式プレスは、熱間鍛造の分野においては、これからの技術であり、従来の熱間鍛造では対応できない複雑な形状に対応できる将来技術であるため、その利点を活かした新製品・新工法の実現で、より高度な鍛造部品開発の加速を狙いとする。

例えば、成形荷重の制御による複雑形状部品の開発、プレスの小型化を実現する低荷重鍛造法の開発を進めていく。

また成形時の温度、荷重、成形速度等の製造データを記録・活用することで、IoT技術を用いた成形メカニズム解明、最適製造条件の導出を可能とする。

さらに高いプレス精度により、熱間だけでなく冷間鍛造も可能とし、幅広い試作を可能としている。

このプレスの導入により、開発初期段階からお客様と一体になり、材料・工法の開発から生産まで「鍛鋼一貫」でのモノづくりの強みを活かして、更なる小型・軽量・高強度化の鍛造品の開発・生産のスピードアップ実現により、次世代の自動車ユニット開発に取り組むことで「もっといいクルマづくり」に貢献していく構えだ。

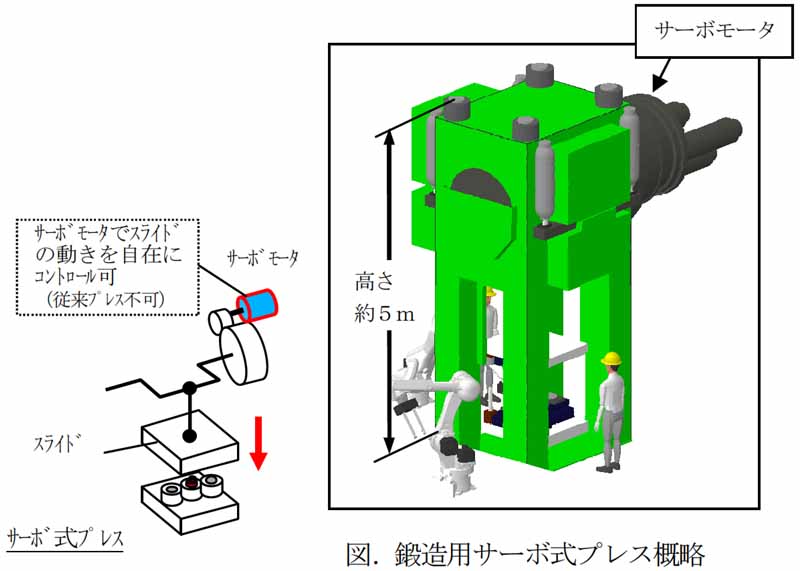

(※1)サーボ式:金型回転位置やプレスの回転速度情報をフィードバックさせ自動制御できるモーター(サーボモータ)を駆動に用いる方式

(※2)「鍛鋼一貫」:材料設計から鋼材→鍛造→部品プロセス技術まで一貫する開発・生産プロセス技術

(※3)ネットシェイプ化:製品に近い粗形材形状とし、加工量を激減させる

1.建設内容 :研究開発用 サーボ式プレス

2.設置場所 :当社実験工場内(東海市荒尾町)

3.設備構成 :鍛造用 1200T サーボプレス、

高周波加熱炉、付帯設備

4.生産品目 :鍛造品(研究開発・試作用)

5.着工 :2016年11月21日

6.稼動開始 :2017年6月(予定)

7.投資額 :6億円